Quy trình sản xuất Dứa khoang đóng hộp

I. TỔNG QUAN QUY TRÌNH SẢN XUẤT DỨA ĐÓNG HỘP – CANNED PINEAPPLE PROCESSING LINE

Đồ hộp quả nước đường (fruit in sirup, compote)

1. Giới thiệu

Đồ hộp quả nước đường là sản phẩm được làm từ các loại quả đã được làm sạch, loại bỏ các phần kém dinh dưỡng và đóng trong hộp kín cùng với dịch rót là syrup đường, nước quả tự nhiên hay hỗn hợp giữa nước quả và đường. Sau đó, sản phẩm sẽ được đem đi thanh trùng để tăng thời gian bảo quản. Đây là một sản phẩm được ưa chuộng và giữ được nhiều tính chất của rau quả tươi.

♦ Theo thành phần nguyên liệu

– Quả nước đường được sản xuất từ một loại nguyên liệu ở dạng nguyên trái hay xắt lát.

– Quả nước đường được sản xuất từ hỗn hợp nhiều loại nguyên liệu khác nhau, có thể bổ sung cho nhau về giá trị dinh dưỡng. Nguyên liệu quả được sử dụng ở dạng xắt nhỏ. Sản phẩm dạng này còn được gọi là cocktail, salad quả, compote assortie và ít có giá trị dinh dưỡng hơn loại trên.

♦ Theo nồng độ nước đường dùng để ngâm

– Quả ngâm đường cực loãng > 10% chất khô

– Quả ngâm đường loãng > 14% chất khô

– Quả ngâm đường đặc > 18% chất khô

– Quả ngâm đường cực đặc > 22% chất khô

2. Dứa đóng hộp

2.1.Khái niệm

Dứa đóng hộp là loại sản phẩm được chế biến từ dứa tươi có độ chín thích hợp hoặc dứa lạnh đông. Trong quá trình chế biến dứa được gọt vỏ, bỏ lợi, và đóng vào hộp với nước hoặc dịch quả được bổ sung thêm chất tạo ngọt có giá trị dinh dưỡng hoặc như?ng gia v? thích hợp.

2.2.Phân loại

Người ta phân loại dứa đóng hộp dựa theo 2 khóa phân loại sau:

♦ Hình dạng

Dựa vào hình dạng, kích thước của miếng dứa mà ta có thể phân chúng thành:

– Whole (nguyên trái): gồm dứa nguyên trái được bóc vỏ và đột lợi.

– Slices (Nguyên khoanh): bao gồm dứa được cắt thành khoanh tròn.

– Half slices (nửa khoanh): bao gồm dứa được cắt thành từng nửa khoanh tròn.

– Broken slices (1/4 khoanh): bao gồm dứa ở dạng ¼ khoanh.

– Spears (rẻ quạt): bao gồm những lát dứa mỏng hình rẻ quạt có đường kính khoảng 65mm (chiếm phần lớn) hoặc hơn.

– Tidbits (miếng to): miếng gần hình rẻ quạt có chiều dày từ 8 đến 13 mm.

– Chunks (khúc): bao gồm những lát dứa ngắn, dày được cắt từ những khoanh tròn hoặc từ trái dứa ban đầu, phần lớn có chiều dày và chiều rộng đều lớn hơn 13mm, và có chiều dài ít hơn 38mm.

– Cubes (miếng lập phương): bao gồm như?ng miếng dứa h?nh khối, phần lớn có kích thước lớn nhất là 14mm.

– Crushed (miếng nhỏ): bao gồm dứa được cắt hoặc nghiền thành miếng nhỏ hoặc hạt lựu.

Hình 6.3: Các sản phẩm từ dứa ở dạng cubes (a), crushed (b), tidbits (c), slices (c), spears (e) và chunks (f).

♦ Nồng độ của dịch syrup

Dựa vào nồng độ của dịch syrup ta có thể phân chúng thành:

– Đậm đặc (extra heavy syrup): nồng độ từ 220Bx trở lên, tuy nhiên không được quá 350Bx.

– Đặc (heavy syrup): nồng độ từ 180Bx trở lên, tuy nhiên không được quá 220Bx.

– Loãng (light syrup): nồng độ từ 140Bx trở lên, tuy nhiên không được quá 180Bx.

– Rất loãng (slightly sweetened water; extra light syrup): nồng độ từ 100Bx trở lên, tuy nhiên không quá 140Bx.

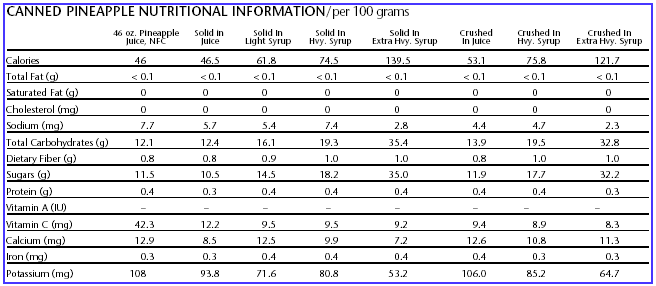

3. Giá trị dinh dưỡng của một số loại dứa đóng hộp

Giá trị dinh dưỡng của các sản phẩm dứa đóng hộp có sự khác biệt với các giá trị cụ thể được ghi trong bảng bên dưới.

Bảng 6.9: Giá trị dinh dưỡng của một số sản phẩm dứa đóng hộp.

4. Các chỉ tiêu đánh giá chất lượng sản phẩm

4.1. Chỉ tiêu cảm quan

– Trong một hộp: kích thước, h?nh dáng và màu sắc của các miếng quả phải tương đối đồng đều. Sản phẩm phải có màu tự nhiên của giống dứa sử dụng.

– Trạng thái: dứa chắc, giòn, xốp, không nhuyễn, khối lượng lợi sót lại không quá 7% khối lượng cái.

– Mùi vị: dứa đóng hộp phải có mùi vị bình thường, không có mùi vị lạ; đối với dứa đóng hộp được bổ sung thêm gia vị đặc biệt theo sản phẩm phải có mùi vị đặc trưng của hỗn hợp.

– Dịch syrup trong hộp cần trong, không có lẫn tạp chất.

– Trình bày: dứa phải được sắp xếp hài hòa, hợp lý, chặt chẽ.

4.2. Chỉ tiêu vật lý

– Độ chân không trong hộp cần đạt tối thiểu là 125mm Hg.

– Khối lượng cái tối thiểu của sản phẩm so với dung lượng nước cất chứa đầy trong hộp đóng kín ở 20oºC:

• Dạng khoanh, nửa khoanh, rẻ quạt, thỏi, miếng lập phương: 58%.

• Dạng miếng nhỏ (tùy trạng thái nén): 63-73-78%.

4.3. Chỉ tiêu hóa học: hàm lượng acid, hàm lượng kim loại nặng…

– Hàm lượng kim loại nặng cho phép trong dứa đóng hộp: thiếc không quá 5mg/1kg sản phẩm; ch? không được phép có.

– Độ acid: từ 0.2 đến 0.6 %. Trong mọi loại sản phẩm dứa đóng hộp, ít hơn 1.35g acid (được thêm vào dưới dạng acid citric ngậm nước) được chứa trong 100 ml dung dịch thoát ra khỏi sản phẩm trong vòng 15 ngày hoặc hơn sau khi dứa được đóng hộp.

– Chỉ tiến hành kiểm tra tỷ lệ khối lượng quả và độ khô, độ acid của sản phẩm sau khi sản phẩm được sản xuất ra ít nhất là 15 ngày.

– Chất chống bọt: có thể dùng dimethylpolycycloxan (hàm lượng tối đa là 10mg/kg).

4.4. Chỉ tiêu hóa lý

– Độ khô (theo chiết quang kế ở 200C): nhỏ nhất là 16 %.

4.5. Chỉ tiêu vi sinh

– Dứa đóng hộp không được có vi sinh vật gây bệnh.

5. Những dạng hư hỏng của dứa đóng hộp

– Blemish (vết bầm): là vùng bề mặt và những điểm có màu tương phản với màu bình thường của dứa, có chiều dày lớn hơn 2mm (tính từ ngoài vào trong). Blemish bao gồm mắt dứa sâu và mảnh vỏ dứa (chưa được cắt gọt hết), điểm màu nâu xỉn, vùng bỉ thâm, méo và những hư hỏng khác có thể nhận ra được trước khi đóng hộp. Bị blemish nghiêm trọng là miếng dứa bở hư và không thể ăn được nữa.

– Excessively trimmed (vết lẹm): như?ng miếng dứa có vết cắt lẹm làm ảnh hưởng đến hình dáng bên ngòai của chúng. Những vết lẹm được coi là quá mức nếu phần lẹm chiếm trên 5% khối lượng trung bình của tòan miếng, đặc biệt đối với những vết lẹm làm mất dạng tròn hoặc cung tròn của miếng.

– Mash (miếng gãy, vỡ): khoanh hoặc thỏi dứa bị gãy thành nhiều phần mà tổng kích thước của các phần đó bằng kích thước của khoanh hoặc thỏi nguyên.

– Dứa bị biến màu (do hiện tượng oxyhóa,…)

– Hiện tượng hư hỏng do vi sinh vật gây ra: bở lên men, nước đường bở đục, hộp bở phồng …

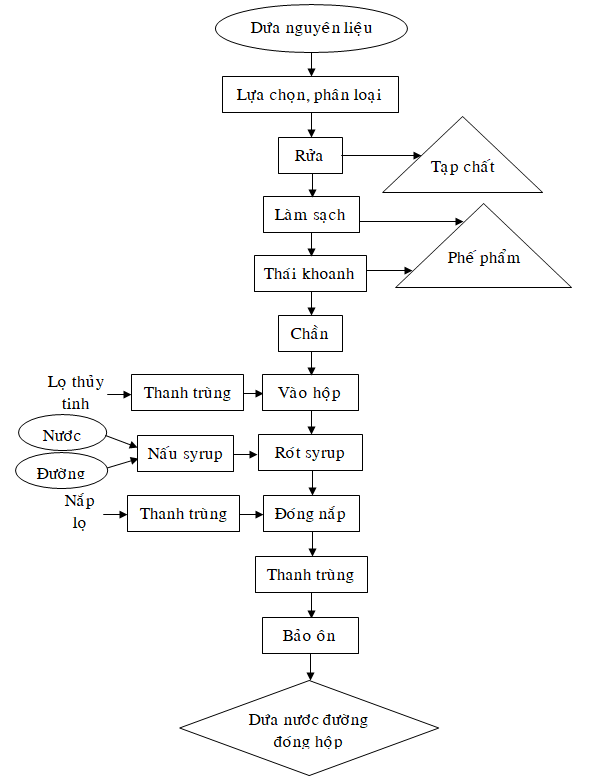

II. QUY TRÌNH CÔNG NGHỆ

Hình 6.4: Quy trình công nghệ sản xuất dứa nước đường đóng hộp.

II.1. Dứa nguyên liệu

– Các loại dứa như dứa Queen, dứa Caien đều có thể dùng để sản xuất dứa nước đường đóng hộp bởi v? đối với tuy mỗi loại có hàm lượng đường và acid khác nhau nhưng ta có thể điều chỉnh hương vị của sản phẩm theo yêu cầu mong muốn bằng cách tính toán lượng đường và acid bổ sung cho phù hợp.

– Để sản phẩm làm ra có giá trị kinh tế cao, năng suất lao động cao, tỉ lệ phế liệu thấp, yêu cầu chung đối với dứa nguyên liệu:

• Quả dứa phải có dạng hình trụ, đường kính lớn nhưng lợi không được quá to.

• Quả đưa vào sản xuất phải đạt độ chín kỹ thuật một cách đồng đều (chín khoảng 3 mắt) hay có thể chín tối đa nửa quả. Ta không nên lựa chọn dứa quá chín hay còn quá sống vị màu sắc và hương vị sản phẩm lúc đó sẽ kém hơn. Đối với sản xuất ở quy mô công nghiệp, các nhà máy thường thu mua dứa nguyên liệu còn sống và sau đó về ủ với C2H2 để đạt độ chín kỹ thuật rồi đưa vào sản xuất.

II.2. Lựa chọn, phân loại

II.2.1. Mục đích

Lựa chọn lại nguyên liệu nhằm đồng nhất chất lượng nguyên liệu khi đưa vào sản xuất (độ chín, kích cơ? quả), tạo điều kiện thuận lợi cho việc thực hiện các quá tr?nh chế biến tiếp theo.

II.2.2. Cách tiến hành

Từ nguồn nguyên liệu ban đầu, bằng phương pháp cảm quan, ta dùng tay lựa chọn các quả hoàn toàn nguyên vẹn (hay cũng có thể bị xây xát, dập nhẹ mà ta có thể loại bỏ được trong quá trình chế biến và chất lượng sản phẩm không bị ảnh hưởng), phân loại ra các nhóm quả có độ chín đồng đều (nhằm giúp cho quá trình phối trộn dịch syrup và bổ sung acid nếu cần thực hiện dễ dàng).

II.2.3. Các biến đổi

Chủ yếu xảy ra các biến đổi về vật lý:

– Có sự đồng nhất hơn về độ chín, kích thước quả trước khi đưa vào sản xuất.

– Loại bỏ được các quả hư hỏng, dập nát.

II.3. Rửa

II.3.1. Mục đích

Loại bỏ các tạp chất cơ học (bụi, đất,…), các hóa chất (thuốc trừ sâu, thuốc bảo vệ thực vật,…) và làm giảm hàm lượng vi sinh vật có trên bề mặt quả nguyên liệu.

II.3.2. Cách tiến hành

Ta rửa xối tưới quả dưới vòi nước để làm trôi các tạp chất và vi sinh vật.

II.3.3. Các biến đổi

Chủ yếu gồm các biến đổi về vi sinh, vật lý và hóa học :

– Về vi sinh

Hàm lượng vi sinh vật trên bề mặt quả giảm.

– Về vật lý

Loại bỏ được phần lớn các tạp chất cơ học có trên bề mặt quả.

– Về hóa học

Loại bỏ được một phần các hóa chất như thuốc trừ sâu, thuốc bảo vệ thực vật còn bám lại trên bề mặt quả.

II.3.4. Các yếu tố ảnh hưởng

– Tùy theo áp lực nước từ vòi, sự cọ xát và thời gian rửa mà hàm lượng các tạo chất và vi sinh vật sẽ giảm ở các mức độ khác nhau.

– Khi rửa, không nên cọ xát quá mạnh vì như thế sẽ làm cho nguyên liệu bị bầm dập, gây khó khăn cho các quá trình chế biến tiếp theo cũng như ảnh hưởng xấu tới chất lượng sản phẩm cuối cùng.

II.4. Làm sạch

II.4.1. Mục đích

Loại bỏ các thành phần có giá trị dinh dưỡng kém hay gây ảnh hưởng xấu tới chất lượng cảm quan của sản phẩm cuối cùng.

II.4.2. Cách tiến hành

Ta dùng dao sắc để vạt bỏ hai đầu của quả. Sau đó tiếp tục dùng dao gọt phần vỏ bên ngoài của quả. Có thể tiến hành gọt theo chiều dọc hay theo chiều xoáy ốc.

II.4.3. Các biến đổi

Trong quá trình làm sạch, biến đổi chủ yếu:

– Về vật lý

Khối lượng nguyên liệu quả giảm, có sự thay đổi tỉ trọng của nguyên liệu (do đã loại bỏ đi phần vỏ quả bên ngoài).

– Về hóa học

Thành phần các chất trong nguyên liệu cũng thay đổi khi lớp vỏ bị gọt bỏ đi.

II.5. Thái khoanh

II.5.1. Mục đích

Giúp định hình hình dáng của sản phẩm, tạo điều kiện thuận lợi cho quá trình xếp hộp.

II.5.2. Cách tiến hành

– Ta dùng dao sắc để cắt phần ruột quả thu được sau quá trình làm sạch thành các khoanh có bề dày khoảng 1cm.

– Sau đó, ta dùng ống đột lợi để đột bỏ phần lợi trong từng khoanh vừa cắt.

– Tiếp theo, ta sử dụng thiết bị tạo hình khoanh để định dạng giúp cho các khoanh đồng dạng về kích thước cũng như vừa với miệng lọ thủy tinh.

– Nếu sau khi định hình thành các khoanh có kích cỡ đồng nhất như trên mà trên bề mặt ngoài của các khoanh vẫn còn có các đốm đen (phần sót lại của các mắt) thì ta dùng dao nhọn để tiến hành cắt khía theo hình chữ V để loại bỏ chúng tránh gây ảnh hưởng xấu tới cảm quan của thành phẩm.

II.5.3. Các biến đổi

Trong quá trình thái khoanh, biến đổi chủ yếu:

– Về vật lý

Khối lượng nguyên liệu quả giảm.

– Về cảm quan

Tạo thành dạng các khoanh có dạng hình vành khăn với kích thước đồng đều và đẹp mắt.

– Về hóa học

Thành phần các chất trong nguyên liệu cũng thay đổi với ta đã đột bỏ lợi.

II.5.4. Các yếu tố ảnh hưởng

– Tùy thuộc vào đường kính lợi cũng như chiều dày của các khoanh mà ta sẽ lựa chọn các ống đột lợi có đường kính và chiều cao phù hợp.

– Tùy theo kích cỡ hộp mà ta lựa chọn các dụng cụ tạo khoanh có đường kính tương ứng.

– Các dụng cụ đột lợi và tạo khoanh phải sắc để có thể cắt đứt các phần một các hoàn toàn, tránh gây ảnh hưởng xấu tới cảm quan của sản phẩm (bề mặt khoanh không được liền lạc mà bị nát).

II.5.5. Dụng cụ

– Sử dụng ống đột lợi và dụng cụ tạo khoanh:

• Ống đột lợi có dạng hình trụ rỗng với bề dày rất bé, đường kính phù hợp với đường kính lợi cần tách và được làm bằng thép không gỉ. Một đầu của ống được mài sắc để có thể tiến hành cắt đứt phần lợi ra khỏi phần thịt quả một cách dễ dàng.

• Dụng cụ tạo khoanh thịt gồm một ống dạng như ống đột lợi (đường kính bằng với đường kính ống đột lợi đã dùng) gắn vào một ống cũng có dạng trụ rỗng có đường kính bằng đường kính khoanh cần tạo. Dụng cụ tạo khoanh được làm bằng thép không gỉ và một đầu của ống trụ lớn cũng được mài sắc để có thể tiến hành cắt loại bỏ phần thịt quả thừa một cách dễ dàng.

– Cách sử dụng:

• Ống đột lợi: ta dùng đầu được mài sắc của ống ấn vào giữa các lát thịt quả (dày 1cm) rồi xoay tròn để cắt đứt phần lợi ra khỏi phần thịt quả và kéo ống lên để lấy lợi ra.

• Dụng cụ tạo khoanh: ta đặt đầu của ống trụ lớn cũng được mài sắc lên trên các lát thịt quả đã đột lợi sao cho ống trụ có đường kính nhỏ lọt vào trong vị trí của phần lợi đã được tách ra rồi ấn và xoay dụng cụ để cắt đứt phần thịt quả thừa. Sau đó, lấy dụng ra và tách bỏ phần thịt quả thừa.

II.6. Chần

II.6.1. Mục đích

– Loại bỏ phần không khí có trong các gian bào của thịt quả để tránh gây ảnh hưởng tới thành phần hóa học cũng như tránh hư hỏng và giảm chất lượng sản phẩm trong thời gian bảo quản.

– Làm mất hoạt tính của các enzyme, giúp nhanh chóng ổn định màu sắc của sản phẩm.

II.6.2. Cách tiến hành

– Ta cho nước sạch vào nồi, đun sôi.

– Khi nước sôi (tức nhiệt độ nước đạt 100ºC), ta cho các khoanh dứa vừa tạo hình ở trên vào chần trong 5 phút rồi với ra làm nguội nhanh trong nước lạnh và đưa đi xếp hộp.

II.6.3. Các biến đổi

Trong quá trình thái khoanh, biến đổi chủ yếu:

Về vật lý

– Thịt quả bị mềm hơn so với lúc chưa chần.

– Có sự thay đổi thể tích của nguyên liệu.

– Về hóa học

– Có sự tổn thất chất khô từ thịt quả trong quá trình chần.

– Có sự giảm hàm lượng các chất khí có trong nguyên liệu.

Về hóa sinh

Các enzyme có trong nguyên liệu bị mất hoạt tính.

Về hóa lý

Có hiện tượng khuếch tán nước giữa nguyên liệu và nước chần.

II.6.4. Các yếu tố ảnh hưởng

– Tùy thuộc nhiệt độ và thời gian chần mà chất lượng của sản phẩm (màu sắc và mùi vị) sẽ bị ảnh hưởng.

– Đối với các nguyên liệu có kích thước khác nhau, độ chín khác nhau thị yêu cầu về thời gian chần sẽ khác nhau.

II.6.5. Thiết bị, dụng cụ

– Bếp điện trở: dùng để gia nhiệt cho nước.

– Nồi: sử dụng nồi làm bằng vật liệu không được ăn mòn và có khả năng truyền nhiệt tốt để đun nước thực hiện quá trình chần. Nếu nồi bị ăn mòn thì có khả năng làm ảnh hưởng xấu tới chất lượng cảm quan của sản phẩm.

II.7. Vào hộp

II.7.1. Mục đích

Sắp xếp các khoanh nguyên liệu vào trong hộp sao cho đẹp mắt, gọn gàng, đủ chặt, kích thước và màu sắc đồng đều để chuẩn b? cho quá tr?nh rót syrup.

II.7.2. Cách tiến hành

Dùng tay sắp xếp các khoanh vào trong lọ thủy tinh miện rộng đa? được thanh trùng.

II.7.3. Các biến đổi

Trong quá tr?nh xếp hộp, biến đổi chủ yếu là về cảm quan, tức là tạo ra h?nh dạng sản phẩm sao cho gọn gàng, đẹp mắt và đồng đều.

II.7.4. Các yếu tố ảnh hưởng

– Tùy thuộc kích thước các khoanh mà chúng ta sẽ chọn kích cỡ lọ thủy tinh cho phù hợp (hay ngược lại).

– Không nên tác dụng lực quá lớn vào khoanh nguyên liệu khi xếp vị như vậy có thể gây biến dạng chúng, ảnh hưởng xấu tới cảm quan.

II.8. Nấu syrup

II.8.1. Mục đích

Giúp tạo dịch syrup đồng nhất và có nồng độ theo yêu cầu.

II.8.2. Cách tiến hành

– Ta tính toán lượng đường và nước cần bổ sung cho phù hợp.

– Lấy lượng nước theo tính toán cho vào trong nồi, đun sôi rồi cho đường (đã lấy theo tính toán) vào hòa tan hoàn toàn.

– Đối với dứa, nồng độ syrup thường dùng là từ 25 – 30%.

II.8.3. Các biến đổi

Trong quá trình này, biến đổi chủ yếu:

Về hóa lý

– Có sự hòa tan của các tinh thể đường vào trong nước tạo dịch syrup đồng nhất.

– Có sự bay hơi một phần của nước trong nồi

– Về hóa học

Có sự thay đổi về thành phần của các chất: từ nước và đường nguyên chất ở dạng riêng rẽ, ta đã nấu để hòa tan tạo dung dịch đường có nồng độ nhất định.

II.8.4. Một số điều lưu ý khi nấu dịch syrup

– Do trong bài thí nghiệm, ta thực hiện ở quy mô nhỏ. Do đó, trong quá trình nấu syrup, ta đã bỏ qua giai đoạn lọc để làm trong. Đối với trường hợp sản xuất ở quy mô công nghiệp, việc lọc đường là hết sức cần thiết. Ta có thể bổ sung vào dịch syrup lòng trắng trứng để tăng hiệu quả của quá trình lọc.

– Phải hòa tan hoàn toàn đường để tạo thành dung dịch đồng nhất, tránh tồn tại đường ở dạng tinh thể sẽ gây giảm giá trị cảm quan của sản phẩm.

II.9. Rót syrup

II.9.1. Mục đích

– Giúp tạo nên sản phẩm với độ ngọt theo yêu cầu.

– Rót syrup nóng giúp bài khí, tránh hiện tượng phồng nở hộp khi tiến hành thanh trùng.

II.9.2. Cách tiến hành

– Dùng tay rót dịch syryp đã chuẩn bị vào trong các lọ sản phẩm.

– Thực hiện rót nóng với nhiệt độ của dịch nước đường vào khoảng 80ºC.

– Rót càng nhanh càng tốt.

– Sau khi rót xong, ta dùng đưa sạch để xoay nhẹ các khoanh nguyên liệu, giúp cho các bọt khí có trong lọ thoát ra ngoài và đồng thời giúp các khoanh nguyên liệu sắp xếp đẹp mắt hơn.

II.9.3. Các biến đổi

Trong quá trình này, biến đổi chủ yếu:

– Về vật lý

– Có sự thay đổi về khối lượng của lọ sản phẩm.

– Tỷ trọng của sản phẩm trong lọ thay đổi.

– Về sinh học

Có sự tiêu diệt một số các vi sinh vật (nếu có) trong lọ.

Về hóa học

Loại được các khí ra khỏi lọ.

II.9.4. Một số điều lưu ý khi rót

– Rót nóng để tăng khả năng bài khí cũng như hạn chế được các vi sinh vật nhiễm vào trong quá trình rót.

– Phải thực hiện rót nhanh nhằm hạn chế sự nhiễm vi sinh vật vào sản phẩm gây hư hỏng và làm giảm thời gian bảo quản của sản phẩm.

II.10. Đóng nắp

II.10.1. Mục đích

Cách ly hoàn toàn sản phẩm với môi trường bên ngoài, tránh vi sinh vật nhiễm vào và gây hư hỏng cũng như tránh các tạp chất cơ học rơi rớt vào gây giảm giá trị cảm quan cũng như tính an toàn của sản phẩm.

II.10.2. Cách tiến hành

Dùng tay vặn chặt nắp (đã được thanh trùng) vào trong thân lọ.

II.11. Thanh trùng

II.11.1. Mục đích

– Giúp tiêu diệt các vi sinh vật có trong sản phẩm để tăng khả năng bảo quản.

– Giúp cho đường thấm tốt vào trong nguyên liệu, tạo nên sản phẩm có sự đồng nhất giư?a phần d?ch rót và phần th?t quả.

II.11.2. Cách tiến hành

– Ta cho các chai vào nồi nước và tiến hành đun sôi.

– Tiếp tục duy trì nhiệt độ sôi của nước trong thời gian 20 phút.

– Sau đó cho nước lạnh vào trong nồi nước có chứa các lọ sản phẩm. Cần lưu ý phải cho nước vào từ từ và tránh nước lạnh nhỏ trực tiếp lên các lọ. Nếu không sẽ gây vỡ chai do sự thay đổi nhiệt độ đột ngột. Khi nhiệt độ của lọ đạt khoảng 60ºC thị ta xả nhanh nước lạnh để làm nguội nhanh các lọ về nhiệt độ thường rồi đưa chúng đi bảo ôn.

II.11.3. Các biến đổi

Trong quá trình này, biến đổi chủ yếu:

– Về sinh học

Có sự tiêu diệt một số các vi sinh vật (nếu có) trong lọ.

– Về hóa học

Có sự biến đổi về thành phần của thịt quả và phần dịch rót.

– Về hóa lý

Có sự khuếch tán qua lại giữa các chất có trong thịt quả và trong dịch rót.

II.11.4. Thiết bị, dụng cụ

– Bếp gas: dùng để gia nhiệt cho nước.

– Nồi: sử dụng nồi làm bằng vật liệu có khả năng truyền nhiệt tốt để đun nước thực hiện quá trình thanh trùng.

II.12. Bảo ôn

II.12.1. Mục đích

– Giúp hài hòa mùi vị của sản phẩm.

– Giúp phát hiện ra các hư hỏng ở sản phẩm (nếu có).

II.12.2. Cách tiến hành

Tiến hành quá trình bảo ôn sản phẩm ở điều kiện nhiệt độ thường trong thời gian khoảng 15 ngày.

II.12.3. Các biến đổi

Trong quá trình này, biến đổi nếu có gồm:

– Về sinh học

Có sự phát triển của các vi sinh vật (đã nhiễm vào sản phẩm trong quá trình sản xuất mà khi thanh trùng ta không tiêu diệt được). Chính sự phát triển của vi sinh vật này sẽ gây giảm chất lượng cảm quan của sản phẩm, thậm chí gây hư hỏng sản phẩm.

– Về hóa học

Có sự biến đổi về thành phần của sản phẩm do sự khuếch tán qua lại các chất có trong thịt quả và dịch rót. Ngoài ra, sự hoạt động của vi sinh vật cũng làm thay đổi thành phần hóa học của sản phẩm.

II.12.4. Thiết bị, dụng cụ

– Bếp gas: dùng để gia nhiệt cho nước.

– Nồi: sử dụng nồi làm bằng vật liệu có khả năng truyền nhiệt tốt để đun nước thực hiện quá trình thanh trùng.

3.1. Kết quả thí nghiệm

Khối lượng dứa ban đầu: 1400g

Khối lượng dứa sau khi gọt: 660g

– Do trái bị hý một phần và có một số sai sót khi xử lý và tạo hình nên một vài hũ keo không chứa đầy dứa, sau khi rót dịch thì dứa nổi lên, phần nào làm giảm giá trị cảm quan (trong sản xuất phải đảm bảo tỷ lệ cái/nước thích hợp).

– Do kỹ thuật còn kém, trái dứa chín nên để dập (tùy trái), và dụng cụ không sắc lắm nên một vài khoanh dứa có hình dạng không đẹp lắm, bề mặt bị dập, không phẳng. Ngoài ra, do cắt khoanh bằng tay nên kích thước các khoanh không được đồng đều.

– Một vài khoanh do xử lý mắt không kỹ nên còn các chấm đen bên ngoài, làm giảm giá trị cảm quan.

– Dù dịch syro được rót nóng và sau khi rót có dùng đữa sạch xoay nhẹ các khoanh dứa để loại bọt khí nhưng khi tiệt trùng ta thấy khí từ trong các khoanh dứa thoát ra khá nhiều. Như vậy quá trình bài khí chưa đạt yêu cầu.

– Ta nhận thấy thể tích khoanh dứa sau khi xử lý không khác mấy so với nguyên liệu ban đầu (riêng giai đoạn chần thì nếu chần lâu quá, thể tích dứa có thể bị giảm đáng kể). Đối với các loại quả khác như chôm chôm, vải thị sau khi tiệt trùng thịt quả có thể bị teo lại. Do đó người ta có thể kết hợp tạo ra sản phẩm chôm chôm nhân dứa để phần nào giữ lại được hình dạng cho chôm chôm.

– Nhận xét về hương vị của sản phẩm

– Sản phẩm dứa đóng hộp sau khi tiệt trùng được bảo ôn trong 1 tuần rồi mới đem ra dùng. Do sau 1 tuần vẫn không có vi sinh vật phát triển nên sản phẩm này có thể bảo quản trong 6 tháng đến 1 năm (có thể dài hơn).

– Tùy vào nồng độ dịch rót mà vị của sản phẩm có sự khác nhau rõ rệt:

• Đối với các nhóm sản phẩm có nồng độ dịch rót 20% thị nước ít ngọt, ngay cả phần thịt quả cũng nhạt hơn lúc ban đầu.

• Đối với các nhóm sản phẩm có nồng độ dịch rót 30% thị nước ngọt, vị ngọt thấm vào bên trong miếng dứa, khi dùng với nước đá (vừa có tác dụng làm lạnh vừa có tác dụng pha lõang) thị vừa ăn.

– Ngoài ra, còn tùy vào nguyên liệu ban đầu: cùng nồng độ djch rót nhưng nhũng quả dứa chín hơn, vị ngọt hơn thịt sản phẩm cũng sẽ ngọt hơn và có màu sẫm hơn.

– Do nguyên liệu ban đầu có vài cho dập, dù đã được cắt bỏ nhưng những vị trí xung quanh chỗ dập bỉ mềm nhiều hơn các nơi khác, làm giảm giá trị sản phẩm.

– Do trái dứa có nhiều xơ trong phần thịt quả nên khi chế biến không cần ngâm hoặc chần trong dung dịch canxi clorua. Đối với một số loại quả khác có thịt quả mềm hơn như chôm chôm, xoài, vải thị ta phải ngâm hoặc chần trong dung dịch canxi clorua 0,5-2%.

3.2. Nhận xét các yếu tố ảnh hưởng

3.2.1. Chọn phân loại

Việc chọn và phân loại quả ảnh hưởng đến chất lượng sản phẩm cuối. Do vậy, trước khi đưa vào chế biến nguyên liệu cần phải chọn lựa cẩn thận theo chỉ tiêu như sau:

Độ chín của rau quả đặc trưng cho quá trình phát triển của chúng. Độ chín càng cao, thành phần dinh dươ?ng càng nhiều, hương vị càng tốt, màu sắc càng đặc trưng và độ cứng càng giảm. Đối với sản phẩm quả nước đường, chỉ tiêu cảm quan chiếm toàn bộ giá tr? chất lượng sản phẩm. Vì vậy, để đạt chỉ tiêu này ta nên chọn độ chín thích hợp vừa đảm bảo chất lượng sản phẩm, vừa có độ cứng thích hợp.

Độ hư hỏng của quả gây ra bởi nhiều nguyên nhân và ở nhiều mức độ khác nhau. V? vậy, để đảm bảo chất lượng và tăng hiệu suất thu hồi sản phẩm cần loại bỏ như?ng phần không b?nh thường, dập nát mà không ảnh hưởng đến h?nh dáng và chất lượng sản phẩm.

3.2.2. Quá trình chần

Nhiệt độ và thời gian chần phụ thuộc vào loại quả, thành phần hoá học, độ chua và kích thước miếng.

Trong thực tế, không phải tất cả các loại quả đều qua quá tr?nh chần. Quá tr?nh này có thể bỏ qua nếu không ảnh hưởng đến màu sắc, mùi v? sản phẩm.

3.2.3. Quá trình bài khí

Ngoài không khí có trong nguyên liệu, trong hộp sản phẩm, còn có không khí la?n khi vào hộp và rót syrup. Lượng khí có trong sản phầm cần được loại bỏ để ngăn ngừa sự hư hỏng sau này.

Khi nguyên liệu đã được chần và rót nóng thị không cần bài khí.

3.2.4. Quá trình bảo ôn

Trong điều kiện kỹ thuật chưa đạt độ tin cậy cao, bảo ôn là công đoạn cần thiết nằhm phát hiện nhưng hư hỏng sản phẩm trong quá trình thanh trùng hợac độ kín không tốt. Sau khi kết thúc quá trình bảo ôn, sản phẩm đưoc kiểm tra và loại bỏ những đơn vị hư hỏng. Nếu tỷ lệ hư hỏng quá mức cho phép thi phải xem lại quá trình sản xuất để tìm biện pháp khắc phục.

3.3. Chỉ tiêu đánh giá chất lượng cảm quan sản phẩm

3.3.1. Chỉ tiêu cảm quan

– Trong một hộp: kích thước, hình dáng và màu sắc của các miếng quả phải tương đối đồng đều. Sản phẩm phải có màu tự nhiên của giống dứa sử dụng.

– Trạng thái: dứa chắc, giòn, xốp, không nhưn, khối lượng lợi sót lại không quá 7% khối lượng cái.

– Mùi vị: dứa đóng hộp phải có mùi vị bình thường, không có mùi vị lạ; đối với dứa đóng hộp được bổ sung thêm gia vị đặc biệt thị sản phẩm phải có mùi vị đặc trưng của hỗn hợp.

– Dịch syrup trong hộp cần trong, không có lẫn tạp chất.

– Trình bày: dứa phải được sắp xếp hài hòa, hợp lý, chặt chẽ.

3.3.2. Chỉ tiêu vật lý:

– Độ chân không trong hộp cần đạt tối thiểu là 125mm Hg.

– Khối lượng cái tối thiểu của sản phẩm so với dung lượng nước cất chứa đầy trong hộp đóng kín ở 200C, dạng khoanh: 58%.

3.3.3. Chỉ tiêu hóa học: hàm lượng acid, hàm lượng kim loại nặng…

– Hàm lượng kim loại nặng cho phép trong dứa đóng hộp: thiếc không quá 250mg/1kg sản phẩm; ch? không được quá 1mg/1kg.

– Độ acid: từ 0.2 đến 0.6 %. Trong mọi loại sản phẩm dứa đóng hộp, ít hơn 1.35g acid (được thêm vào dưới dạng acid citric ngậm nước) được chứa trong 100 ml dung dịch thoát ra khỏi sản phẩm trong vòng 15 ngày hoặc hơn sau khi dứa được đóng hộp.

– Chỉ tiến hành kiểm tra tỷ lệ khối lượng quả và độ khô, độ acid của sản phẩm sau khi sản phẩm được sản xuất ra ít nhất là 15 ngày.

– Chống bọt: có thể dùng dimethylpolycycloxan (hàm lượng tối đa là 10mg/kg).

3.3.4. Chỉ tiêu hóa lý:

– Độ khô (theo chiết quang kế ở 200C): nhỏ nhất là 16 %.

3.3.5. Chỉ tiêu vi sinh:

– Dứa đóng hộp không được có vi sinh vật gây bệnh.

3.2. Các dạng hư hỏng sản phẩm

– Blemish (vết bầm): là vùng bề mặt và những điểm có màu tương phản với màu bình thường của dứa. Blemish bao gồm mắt dứa sâu và mảnh vỏ dứa (chưa được cắt gọt hết), điểm màu nâu xỉn, vùng bị thâm, méo và những hư hỏng khác có thể nhận ra được trước khi đóng hộp. Bị blemish nghiêm trọng là miếng dứa bị hư và không thể ăn được nữa.

– Excessive trim (vết lẹm): những miếng dứa có vết cắt lẹm làm ảnh hưởng đến hình dáng bên ngòai của chúng. Nhưng vết lẹm được coi là quá mức nếu phần lẹm chiếm trên 5% khối lượng trung bình của tòan miếng, đặc biệt đối với những vết lẹm làm mất dạng tròn hoặc cung tròn của miếng.

– Broken (miếng gảy, vỡ): khoanh hoặc thỏi dứa bị gãy thành nhiều phần mà tổng kích thước của các phần đó bằng kích thước của khoanh hoặc thỏi nguyên. Dứa bị biến màu (do hiện tượng oxyhóa,…). Hiện tượng hư hỏng do vi sinh vật gây ra: bị lên men, nước đường bị đục, hộp bị phồng …